Esta é a última de uma série de 4 publicações que faremos sobre Fluxos Básicos para Controle de Manutenção nas quais falaremos um pouco dos dados e fluxos que são fundamentais para a gestão de ativos e serviços dentro de uma empresa.

A razão de ser da Manutenção é garantir a Confiabilidade e a Disponibilidade dos ativos da planta industrial. A participação do PCM é contribuir para essa Confiabilidade e Disponibilidade, otimizando a utilização dos recursos (mão-de-obra e materiais). Se considerarmos que, mais de 60% dos custos de Manutenção são devido a mão de obra e a materiais, percebe-se a razão da criação dos núcleos de PCM. Se o PCM atinge esses objetivos, tanto ele contribui nos custos de Manutenção quanto na disponibilidade dos ativos na medida em que, ao otimizar os recursos da Manutenção, suas atividades aumentam a disponibilidade da planta, reduzindo os tempos de Parada.

Como em qualquer processo, o PCM deve exercer o controle sobre as suas Causas e Efeitos. Para fazê-lo, suas atribuições devem ser bem conhecidas. As seguintes ferramentas são fundamentais para a sua atuação eficaz:

- Padrões e Procedimentos de Trabalho das atividades de PCM;

- Sistema Informatizado de Gerenciamento da Manutenção (CMMS/EAM);

- Pessoal capacitado;

- Domínio das ferramentas de Planejamento (Gantt, Diagrama de Setas, PERT-CPM, Nivelamento de Recursos, etc.).

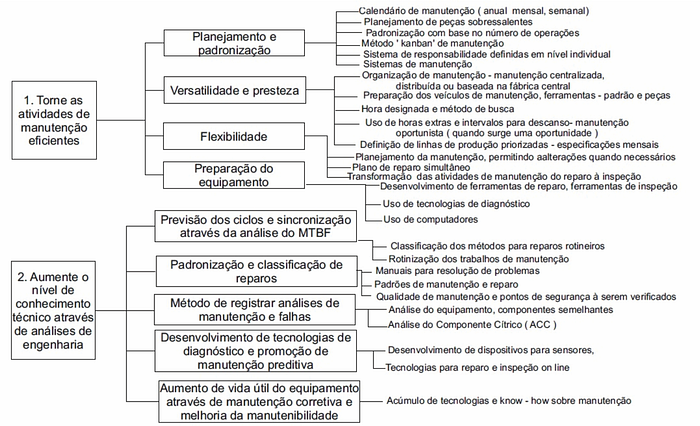

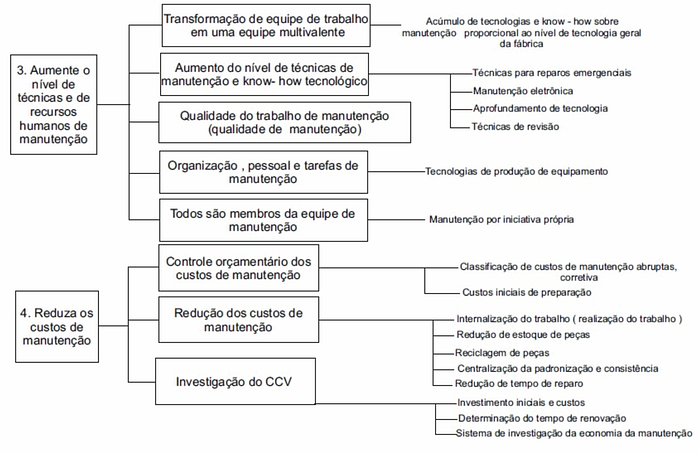

Abaixo destacam-se algumas das atribuições ao setor de PCM que devem ser observadas para uma melhor gestão:

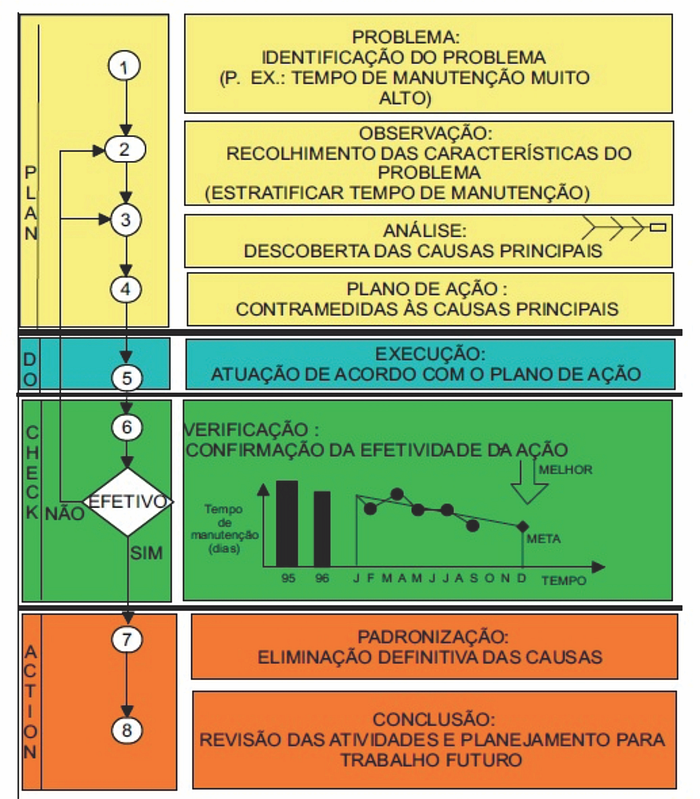

O PDCA na Manutenção

Para se atingir as metas estabelecidas no planejamento é necessário a utilização de uma metodologia, neste ponto uma ferramenta de gestão a ser aplicada é o PDCA. Para que o giro do PDCA seja realizado é preciso cumprir as etapas do ciclo, desta forma atingiremos as metas e consequentemente as metas de sobrevivência da empresa.

Para se estruturar um sistema de manutenção, que tenha o objetivo de manter os equipamentos e instalações sempre em condições de operação, a um custo global otimizado, precisamos estabelecer as etapas necessárias dentro da metodologia:

- Na fase de planejamento (PLAN), definem-se claramente os objetivos da manutenção e as metas relativas aos equipamentos. Isto é feito através da elaboração de um plano de manutenção para um determinado período de tempo.

- Na fase de execução (DO), é preciso pôr em prática as ações do plano elaborado na fase anterior.

- A fase de verificação (Check) consiste na avaliação da eficácia do gerenciamento da manutenção através de itens de controle.

- Finalmente, na fase de atuação (Action) tomam-se as medidas de acordo com os resultados obtidos.

SIGMA — Um sistema PDCA para a Gestão da Manutenção

Com anos de experiência na gestão do planejamento e controle de manutenção, a Rede Industrial, inicia um processo de evolução do SIGMA — Sistema Gerencial de Manutenção e suas plataformas auxiliares, o SIGMA Web e o SIGMA Android, baseado-se no ciclo PDCA.

A partir de agora, todos os nossos esforços em gerir a manutenção através do SIGMA girarão em torno das técnicas e conceitos de qualidade do PDCA. Isto mudará a forma de gerir o PCM, fazendo com que todos os controles internos do software de gestão sejam gradativamente mudados pelo conceito PDCA.

Esta mudança no DNA do SIGMA trará um grande ganho de qualidade a todos os seus usuários no que diz respeito a eficiência dos serviços realizados, culminando no aumento da qualidade no setor de manutenção e da empresa usuária SIGMA.

BAIXE A VERSÃO GRATUITA PARA TESTAR

http://www.centralsigma.com.br